![[사진4] 산화물계 고체전해질막 핵심 소재 기술 개발 연구진](https://dn.joongdo.co.kr/mnt/images/file/2026y/01m/08d/2026010701000538500021611.jpg) |

| 산화물계 고체전해질막 핵심 소재 기술을 개발한 표준연 연구진. 표준연 제공 |

한국표준과학연구원(KRISS·이하 표준연)은 첨단소재측정그룹 백승욱 책임연구원 연구팀이 고체전해질 분말에 다기능성 화합물을 코팅하는 방식을 적용한 초고밀도의 대면적 고체전해질막을 구현하는 데 성공했다고 7일 밝혔다.

전기차나 에너지저장장치(ESS) 등에 사용되는 리튬이온 이차전지는 액체 전해질을 사용하는데, 화재와 폭발에 취약하고 한 번 불이 붙으면 진압이 어려운 문제가 있다. 표준연 연구팀은 이러한 문제 해결을 위해 액체 전해질 대신 불이 붙지 않는 고체전해질을 적용한 배터리 기술을 연구했다. 연구팀이 집중한 산화물계 전고체전지는 에너지 밀도가 높고 황화물계와 달리 독성 가스 유출 위험이 없어 가장 안전한 차세대 배터리로 주목받고 있다.

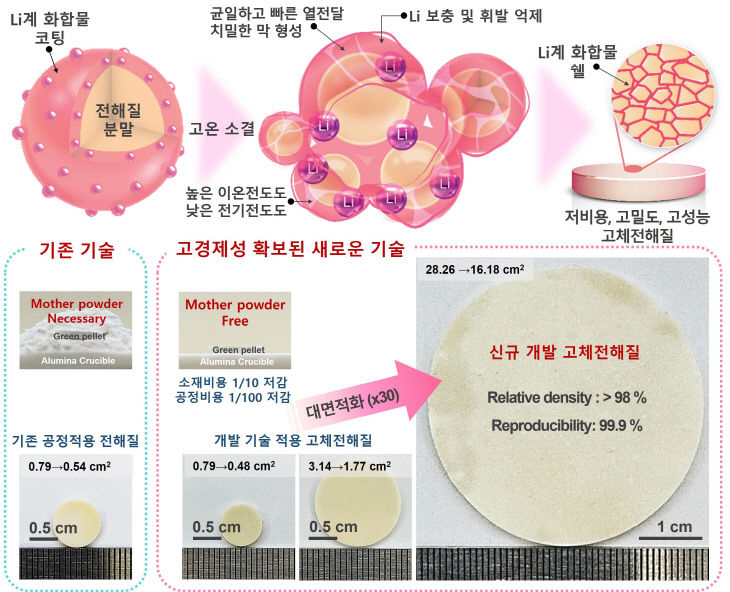

산화물계 전고체전지는 주로 가넷계 고체전해질을 소재로 활용하는데, 뛰어난 이온전도도와 화학적 안정성을 갖춘 반면 한계가 있었다. 소재 특성상 고성능 전해질막을 만들기 위해 1000도 이상의 초고온에서 분말을 압착하는 소결 과정이 필요한데, 소결 과정에서 고체전해질막의 핵심 성분인 리튬 원소가 휘발되는 것이다.

이를 막기 위해 기존엔 모분말(Mother-powder)이라는 대량의 리튬전해질 소재로 전해질막을 두껍게 덮어 보호하는 방식을 사용했다. 그러나 소결 후 일회성으로 버려지는 모분말의 양이 제조하는 전해질막보다 10배 이상 많아 생산 단가가 높고 상용화에 어려움이 있었다.

|

| 표준연 연구팀이 개발한 고성능 대면적 고체전해질 공정 기술 모식도. |

연구팀이 개발한 기술을 적용하면 고가의 모분말을 사용하지 않고도 세계 최고 수준인 98.2% 이상의 밀도를 달성했다. 이온전도도는 기존 대비 2배 이상 향상돼 화학적·기계적 결함이 없는 고강도의 고체전해질 막을 만들었다. 해당 고체전해질막의 전기전도도를 20배 이상 감소시켜 전지 내부 전류 손실 위험을 낮췄으며 이를 통해 전고체전지의 효율과 안정성을 강화했다. 연구팀은 실험실 수준의 소형 펠릿을 넘어 기존보다 10배 이상 큰 16㎠ 규모의 대면적 고체전해질막을 수율 99.9%로 제조하는 데도 성공했다.

표준연 첨단소재측정그룹 김화정 박사후연구원은 "현재 우리나라는 직경 1㎝ 크기에 80만 원 이상인 가넷계 고체전해질 펠릿을 전량 수입하고 있는데, 이번 기술 개발은 고부가가치의 차세대 배터리 소재의 국산화를 여는 계기가 될 것"이라고 말했다.

백승욱 표준연 첨단소재측정그룹 책임연구원은 "가넷계 고체전해질 연구에서 20년 넘게 해결되지 못했던 소재와 제조 공정상의 난제를 완전히 해결한 것"이라며 "생산 비용을 획기적으로 낮춘 만큼 산화물계 전고체전지 상용화를 크게 앞당겨 ESS와 전기차 시장의 기술 혁신을 주도하겠다"고 말했다. 임효인 기자

중도일보(www.joongdo.co.kr), 무단전재 및 수집, 재배포 금지

임효인 기자

임효인 기자

![[유통소식] 대전 백화점·아울렛, 봄 맞이 마케팅으로 분주](https://dn.joongdo.co.kr/mnt/webdata/content/2026y/02m/26d/78_2026022601001958300084671.jpg)

![[단독] `능력 없으면 관둬야`…대전시장애인체육회 사무처장 `직장 내 괴롭힘` 의혹 논란](https://dn.joongdo.co.kr/mnt/images/webdata/content/2026y/02m/28d/2026022501001762100076071.jpg)